Artykuł sponsorowany

Proces dystrybucji maszyn pakujących – etapy, wymagania i kluczowe aspekty

- Strategia i planowanie tras – fundament skutecznej dystrybucji

- Zabezpieczenie ładunku i standardy opakowań – klucz do integralności dostawy

- Transport i terminowa dostawa – operacyjny rdzeń procesu

- Przygotowanie miejsca instalacji i odbiór techniczny po dostawie

- Instalacja, uruchomienie i szkolenie – od pierwszego rozruchu do stabilnej pracy

- Wymagania wobec maszyn pakujących w kontekście dystrybucji

- Automatyzacja paletyzacji i przepływu – szybciej, taniej, powtarzalnie

- Procesy pakowania a logistyka – flowpack, VFFS i próżnia w praktyce

- Utrzymanie ruchu i serwis – gwarancja ciągłości dostaw

- Dialog z klientem B2B – jak ustalić priorytety i ryzyka

- Praktyczne wskazówki optymalizacyjne dla całego procesu

- Dlaczego to się opłaca – wpływ dystrybucji na wynik i reputację

Efektywny proces dystrybucji maszyn pakujących zaczyna się od precyzyjnego planu i kończy na bezpiecznej instalacji u klienta. W praktyce oznacza to: zaplanowanie tras, dobór transportu, zabezpieczenie ładunku, terminową dostawę, rozładunek, uruchomienie oraz przeszkolenie obsługi. Poniżej przedstawiamy etapy, wymagania i kluczowe aspekty, które decydują o jakości i kosztach całego przedsięwzięcia.

Przeczytaj również: Wybór oryginalnych rekwizytów na sesję ślubną: pomysły i inspiracje

Strategia i planowanie tras – fundament skutecznej dystrybucji

Na starcie definiujemy parametry projektu: gabaryty i masę urządzeń, termin wdrożenia, ograniczenia infrastrukturalne u odbiorcy oraz wymagania dotyczące bezpieczeństwa transportu. To pozwala dobrać środki transportu (auto z windą, HDS, naczepa niskopodwoziowa) i zoptymalizować harmonogram.

Przeczytaj również: Dlaczego warto zainwestować w trwałą podstawkę pod zdjęcie na pomnik?

Plan tras uwzględnia okna czasowe dostaw, możliwe objazdy i punkty przeładunkowe. Dobrze zaprojektowana trasa minimalizuje ryzyko uszkodzeń i opóźnień oraz obniża koszty frachtu. W przypadku dostaw wieloetapowych (np. linie z robotem paletyzującym, przenośnikami rolkowymi i maszyną VFFS) porządkujemy kolejność dostaw zgodnie z kolejnością montażu.

Przeczytaj również: Jakie są zalety korzystania z usług pralni zamiast prania w domu?

Zabezpieczenie ładunku i standardy opakowań – klucz do integralności dostawy

Maszyny pakujące wymagają solidnego mocowania: stalowe pasy, kliny, maty antypoślizgowe oraz osłony na wrażliwe elementy (panele HMI, czujniki, przewody). Krytyczne komponenty przewozimy w skrzyniach z przekładkami i pochłaniaczami wilgoci.

Standaryzacja opakowań i jednostek ładunkowych (paletyzacja do wymiarów EUR/ISO, jednolite etykiety, kodowanie partii) usprawnia magazynowanie, składowanie w strefie buforowej i późniejszy serwis. Ujednolicone jednostki ładunkowe ograniczają pomyłki i skracają czas rozładunku.

Transport i terminowa dostawa – operacyjny rdzeń procesu

Wybór pojazdu wynika z analizy ryzyka i SLA. Dla maszyn wrażliwych na wstrząsy dobieramy pojazdy z zawieszeniem pneumatycznym i rejestracją wibracji. Transport ubezpieczamy (cargo) z uwzględnieniem wartości pełnej i ryzyk dodatkowych (np. postój, załadunek/rozładunek).

Terminowość i integralność dostawy bezpośrednio wpływają na zadowolenie klienta i płynność wdrożenia. Śledzenie przesyłki, potwierdzenia kamieni milowych i gotowość ekipy montażowej po stronie odbiorcy minimalizują przestoje linii produkcyjnej.

Przygotowanie miejsca instalacji i odbiór techniczny po dostawie

Przed dostawą weryfikujemy dojazd, udźwig posadzek, szerokość drzwi, zasilanie, sprężone powietrze i punkty kotwienia. Na miejscu wykonujemy rozładunek zgodnie z planem BHP oraz kontrolujemy kompletność dostawy względem listy pakunkowej.

Odbiór wstępny obejmuje oględziny pod kątem uszkodzeń transportowych, weryfikację numerów seryjnych i dokumentacji. Ewentualne niezgodności zgłaszamy natychmiast, co ułatwia szybką ścieżkę serwisową lub wymianę komponentów.

Instalacja, uruchomienie i szkolenie – od pierwszego rozruchu do stabilnej pracy

Etap montażu obejmuje poziomowanie, kotwienie i podłączenie mediów. Dla maszyn pionowych VFFS kalibrujemy formę, podajnik folii oraz systemy zgrzewania; dla maszyn komorowych do pakowania próżniowego – testy szczelności i parametry próżni.

Uruchomienie prowadzimy według listy kontrolnej: sprawdzenie ciśnienia, testy bezpieczeństwa, próby na referencyjnym materiale i krótkie serie pilotażowe. Szkolimy operatorów z obsługi HMI, procedur przezbrojeń oraz zasad TPM, aby ograniczyć awarie i przyspieszyć codzienną eksploatację.

Wymagania wobec maszyn pakujących w kontekście dystrybucji

Wymagania dla maszyn pakujących obejmują dopasowanie do produktu (wymiary, wrażliwość na zgniecenia, barierowość folii), niezawodność podzespołów i dostęp do obsługi serwisowej. Istotna jest skalowalność – możliwość dodania modułów (drukarki, wizyjne, etykieciarki) bez ingerencji w podstawę maszyny.

Krytyczne są niskie koszty operacyjne: małoawaryjne komponenty, szybkie przezbrojenia, umiarkowane zużycie materiałów i energii. Warto uwzględnić kompatybilność z robotami paletyzującymi i transporterami rolkowymi, co ułatwia późniejszą automatyzację i standaryzację jednostek ładunkowych.

Automatyzacja paletyzacji i przepływu – szybciej, taniej, powtarzalnie

Roboty paletyzujące i zintegrowane przenośniki porządkują strumień wyrobów, eliminując błędy ręczne i wahania wydajności zmianowej. Zyskujemy większą powtarzalność i prostsze planowanie wysyłek – gotowe, zunifikowane palety trafiają prosto do strefy wysyłek.

Automatyzacja ogranicza przestoje, przyspiesza inwentaryzację i poprawia bezpieczeństwo pracy. W dystrybucji ma to wymierne skutki: krótszy czas przeładunku, mniej reklamacji, łatwiejsza identyfikacja ładunków na trasie.

Procesy pakowania a logistyka – flowpack, VFFS i próżnia w praktyce

W metodzie flowpack urządzenie formuje rękaw z folii, podaje produkt, wykonuje zgrzewy wzdłużne i poprzeczne, a następnie tnie opakowania. Standaryzacja wymiarów pakietów upraszcza paletyzację i magazynowanie.

Maszyny VFFS formują worek z taśmy, dozują, zgrzewają i odcinają gotowe opakowanie – w jednym cyklu. Z kolei pakowanie próżniowe w komorze zwiększa trwałość produktów wrażliwych. Świadomość tych etapów pomaga przewidzieć wymagania dystrybucyjne, jak np. dobór folii barierowej czy ograniczenie wstrząsów.

Utrzymanie ruchu i serwis – gwarancja ciągłości dostaw

Regularne przeglądy, diagnostyka prewencyjna i optymalizacja materiałów eksploatacyjnych (folie, taśmy zgrzewające, noże) redukują ryzyko awarii. Strategia lean production wykrywa wąskie gardła i skraca czasy przezbrojeń, co bezpośrednio wpływa na rytmiczność wysyłek.

W dystrybucji liczy się gotowość serwisu: szybka reakcja, dostęp do części zamiennych i wsparcie zdalne. To element, który decyduje o dotrzymaniu terminów i jakości dostaw do klientów końcowych.

Dialog z klientem B2B – jak ustalić priorytety i ryzyka

– Potrzebujecie dostawy just-in-time czy okna dostawowego 48 h? – pytamy na początku. Odpowiedź determinuje dobór przewoźnika i buforów czasowych. – Czy macie ograniczenia hali (wysokość bramy, promienie skrętu wózków)? – to wpływa na dobór sprzętu rozładunkowego. – Jakie są krytyczne parametry produktu? – od tego zależy dobór folii i ustawień zgrzewu.

Taki dialog skraca czas wdrożenia i zapobiega typowym błędom: niedopasowaniu ładunku do infrastruktury, brakom części podczas montażu czy przestojom wynikającym z niejasnych ról po stronie klienta i dostawcy.

Praktyczne wskazówki optymalizacyjne dla całego procesu

- Stosuj etykiety logistyczne z kodem 2D dla każdej jednostki ładunkowej – przyspieszysz identyfikację i reklamacje.

- Planuj dostawy modułowe: najpierw konstrukcje i szafy, potem osprzęt i formatki – montaż pójdzie sprawniej.

- Wprowadź checklisty: ciśnienie, media, testy bezpieczeństwa, potwierdzenie szkolenia – mniej przeoczeń.

- Zabezpieczaj firmware i kopie receptur – łatwiejsze odtworzenie ustawień po serwisie.

Dlaczego to się opłaca – wpływ dystrybucji na wynik i reputację

Spójna dystrybucja łączy produkcję z operacjami klienta. Dostarczając maszynę na czas, w nienaruszonym stanie i z gotowością do pracy, skracamy okres rozruchu i obniżamy całkowity koszt wdrożenia. To bezpośrednio wpływa na satysfakcję oraz powtarzalność zamówień.

Jeśli chcesz zorganizować profesjonalną Dystrybucja maszyn pakujących wraz z instalacją, szkoleniem i pełnym serwisem – postaw na partnera, który łączy logistykę, automatykę i utrzymanie ruchu w spójny proces.

Kategorie artykułów

Polecane artykuły

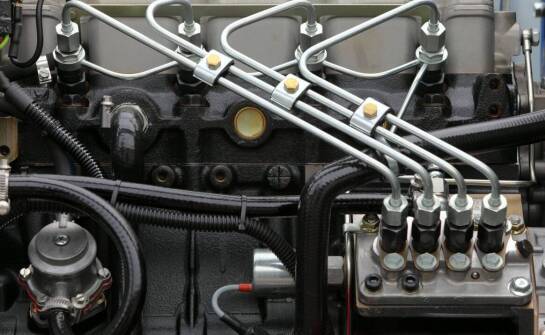

Rola serwisów autoryzowanych Bosch w przedłużeniu żywotności układów paliwowych

Autoryzowane serwisy Bosch w Jarosławiu odgrywają kluczową rolę w utrzymaniu sprawności i wydajności układów paliwowych silników Diesla. Dzięki specjalistycznej wiedzy oraz doświadczeniu są w stanie skutecznie diagnozować i naprawiać problemy związane z pompami wtryskowymi, wtryskiwaczami czy system

Montaż wentylatorów dachowych

Wentylatory dachowe odgrywają istotną rolę w systemach wentylacyjnych, poprawiając cyrkulację powietrza i zapewniając komfort użytkownikom budynków. Ich montaż jest kluczowy dla efektywności energetycznej oraz utrzymania odpowiednich warunków atmosferycznych wewnątrz obiektów. Właściwa instalacja p